Підприємство «Родень» і є виробник пропонованого гідроабразивного устаткування.

Більше 25 років ми працюємо в сфері гідроабразивних технологій: розробляємо, виготовляємо і постачаємо гідроабразивне устаткування нашим клієнтам.

Ми реалізуємо комплексний підхід для наших споживачів, пропонуючи не тільки обладнання, а й витратні матеріали, запчастини, технічне обслуговування, ремонт, технології гідроабразивного різання.

З 2019 року фірма «Родень» набула статусу авторизованого дистриб'ютора американської компанії AccuStream, що дозволяє нам гарантувати своїм клієнтам оригінальну якість запчастин і витратних матеріалів, стислі терміни поставки і ексклюзивні ціни.

Підприємство «Родень» – володар інноваційних знань і практичного досвіду в гідроабразивній різці, обладнанні і технології.

Наша компанія має найбільший в Україні центр надання послуг з гідроабразивного різання (найбільший парк гідроабразивного устаткування і штат кваліфікованого персоналу).

Набуваючи обладнання нашого виробництва, Ви отримуєте:

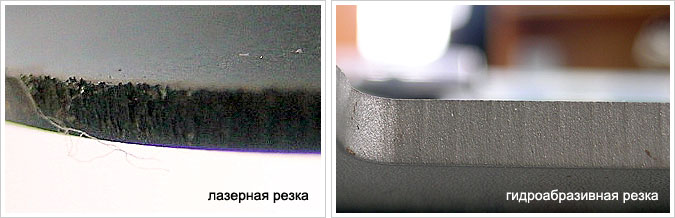

Різка лазерним променем — дуже продуктивний метод, іноді навіть більш швидкий, і у нього є своя велика ніша на ринку металорізального обладнання. Однак у технології гідроабразивного різання є ряд переваг перед лазером.

Щоб не вдаватися в подробиці, визначимо їх рядом тез:

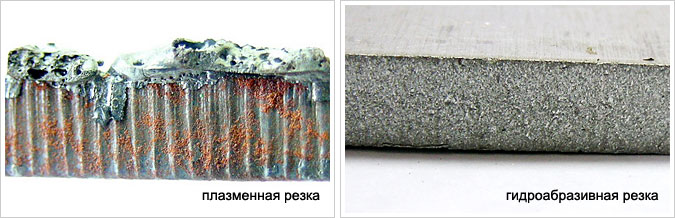

Вочевидь, плазма передбачає наявність дуже високої температури, а тому лише повторимо сказане вище:

Ерозійна дротяна різка дає високу точність, але робить це дуже повільно. Крім того, потрібне використання струмопровідного матеріалу, і виникає зона термічного впливу. При порізці:

Якщо необхідно прорізати наскрізні отвори, різати по контуру, економно використовувати дорогий матеріал, то струмінь гідроабразивної суміші робить це більш ефективно, швидше і дешевше. Він набагато простіше програмується, починає різ з будь-якої точки контуру, має ширину різу близько 1 мм, що знижує відхід матеріалу в стружку і не вимагає постійної заточки і зміни різноманітних насадок, так як немає безпосереднього контакту інструменту і заготовки.

А при використанні поворотної головки і відповідної швидкості можна повністю уникнути виникнення конуса на кромці прорізу.

Більше 80% верстатів гідроабразивного різання дозволяють вирізати деталі з точністю 0,08-0,1 мм. Але для великогабаритних деталей або товстих матеріалів достатньо важко витримати таку точність. Частково допомагає застосування підвищеного тиску, занижених швидкостей, дрібної фракції абразиву і використання поворотної головки, програмного уповільнення швидкості різання в кінці і на початку криволінійної траєкторії. Але можна з упевненістю сказати, що гарантована точність без всіх хитрощів - не більше 0,2 мм.

Серед позитивних моментів різання під водою, тобто опускання точки відриву струменя від вставки нижче рівня дзеркала води водозбірника, можна відзначити зниження рівня шуму (до 75 Дб) і зникнення ефекту інею на стороні деталі, де струмінь входить в матеріал (легка матовість поверхні деталі на 0,1-0,2 мм в обидві сторони від різу за рахунок розпилення дрібних частинок абразиву при первинному руйнуванні його об поверхню матеріалу).

Серед негативних моментів - неможливо візуально відслідковувати процес різання.

Чорний метал, нержавійка, титан, латунь і подібні по щільності матеріали на стандартному тиску (3200 бар) і стандартних швидкостях ефективно ріжуться (мається на увазі задовільна якість кромки) до товщини 25-30 мм. Розділювальна різка з наступною обробкою - до 60 мм.

Натуральний камінь (мармур, граніт, базальт), керамограніт, антрацит і конгломерат - якісна різка при стандартних показниках тиску і швидкості - 30-40 мм, розділювальна - до 100 мм.

Капролон, текстоліт, пластик і оргскло - якісна різка 40-50 мм, розділювальна до 150 мм. Збільшити товщину матеріалу дозволяє збільшення тиску струменя (3800-4250 бар) і заниження рекомендованої швидкості.

Різні компанії використовують різний абразив - від електрокорунду до звичайного силікатного піску. Однак, керуючись власним досвідом, можна з упевненістю заявити, що застосування граната дозволяє підвищити швидкість різання в 1,5-2 рази при тій же якості кромки, збільшити в 2-3 рази термін експлуатації фокусуючої вставки, зменшити витрати абразиву на хвилину різання на 30%. Він не вимагає пересіву, не містить інертного пилу, має прекрасну сипучість і мінімальну вологість.

Інший абразив можна використовувати, але його ріжуча здатність значно менше, він швидше виводить з ладу змішувачі і абразивні вставки, в результаті чого загальна вартість роботи з таким піском, всупереч очікуванням, підвищується.

Більш докладно про гранатовий абразив і його якості можна прочитати в разділі «Витратні матеріали для гідроабразивного різання і абразив».

Виробляється основна маса гранатового абразиву в Індії та Австралії, звідки розтікається по фірмах-продавцям. Практично в кожній країні є спеціалізований продавець абразиву різних фракцій (60, 80, 120 і рідко - 240 mesh). В Україні гранатовий абразив продається в ПП «Родень», його вартість і умови придбання можна уточнити у наших фахівців.

Для найбільш ефективного різу за умови роботи на тиску 3200 бар і використанні гранатового абразиву 80 mesh слід застосовувати:

| Діаметр водяного сопла | Діаметр абразивної вставки | Кількість абразиву |

| 0,25 мм | 0,76 мм | 0,27-0,36 кг/хв. |

| 0,36 мм | 1,02 мм | 0,5-0,64 кг/хв. |

| 0,46 мм | 1,27 мм | 0,8-1,1 кг/хв. |

Подачу абразиву можна регулювати і, відповідно, оптимізувати його витрату за допомогою системи дозування абразиву. Надлишкове зниження подачі абразиву тягне за собою зниження швидкості різання, а значить і продуктивності. При цьому час зношування основних вузлів, що беруть участь в процесі різання, та інших витратних не знижується. Також і підвищення подачі абразиву не приносить очікуваного підвищення швидкості різання. Є оптимальні параметри, отримані дослідним шляхом в процесі проведених досліджень, які отримують у вигляді рекомендацій з експлуатації наші клієнти.

Що стосується регенерації відпрацьованого абразиву, то така можливість існує. Навіть існують спеціальні комплекси по пересіву, очищенню та відновленню абразиву для повторного використання. Але їх вартість порівняно з мізерним виходом кінцевого продукту (до 30%) не порівнянна. Крім того, в процесі механічного подрібнення первинний гранат набуває свої характерні гострі ріжучі кромки завдяки формі кристалічної решітки, які розбиваються і стираються в процесі різання. В результаті, вторинний гранат має вигляд гранул звичайного річкового піску - не ромбічну, а сферичну і вже не може різати на рекомендованих швидкостях, внаслідок чого - якість кромки значно погіршується.

З вище сказаного, компанія «Родень» не вважає доцільним і економічно вигідним використання відпрацьованого абразиву.

У базових комплексах «Родень» різка проводиться при робочому тиску 3000-3200 бар. При необхідності комплекси можуть комплектуватися насосами з робочим тиском 3800 і 4150 бар.

Залежність проста: чим вище тиск - тим вище швидкість і якість різання.

Завищення рекомендованого тиску для кожного типу насоса може привести до більш частого виходу з ладу ущільнень і вузлів високого тиску, що призведе до загального подорожчання обслуговування насоса, а відтак і самого процесу різання.

Ширина різу приблизно на 10% більше ніж діаметр абразивної вставки. Тобто при використанні вставки 1,02 мм ширина становить не більше 1,1 мм. Але слід брати до уваги, що при роботі внутрішній канал вставки розширюється під впливом проходячого по ньому абразиву (приблизно 0,01-0,02 мм на кожні 8:00 безпосередньої роботи). Відповідно ширина різу пропорційно зростає. На практиці вставки використовують до отримання ширини різу 2 мм.

При використанні звичайних головок цей показник залежить від швидкості різання і товщини матеріалу. Для спрощення розрахунку можна запропонувати наступне формулювання - при стандартних умовах різання відхилення складає 20-30% від ширини різу (чим товще матеріал, тим більше відхилення).

Вирішення цієї проблеми можна запропонувати: по-перше, зменшення швидкості різання, по-друге, програмне уповільнення до і після точок зміни траєкторії переміщення струменя (реалізовано в ЧПУ «Родень»), по-третє, використання системи компенсації конусності, яка нахиляє струмінь під деяким негативним кутом відносно площини різу.

Цей параметр безпосередньо залежить від розміру водяного сопла і продуктивності насоса. Так при стандартному тиску 3000 бар і розмірі водяного сопла 0,3 мм витрата води в хвилину безпосередньо на процес різання - 2,5 л. Плюс вода витрачається на охолодження масла, але вона не має постійної величини і залежить від ступеня нагріву масла (температура в приміщенні, інтенсивність роботи, кількість холостих переїздів).

Циркуляція води не замкнута. Вода і з охолодження, і з водозбірника через спеціальний відстійник зливається в каналізацію. Але не складає труднощів для підприємств замкнути використану воду в циркуляційний контур.

В комплексах від «Родень» використовується насос плунжерного типу. Він має рухомі і нерухомі ущільнення. Вони виготовляються на підприємствах України та їх координати повідомляються клієнтам, які придбали наш комплекс, для самостійного замовлення або є в асортименті витратних матеріалів. Зміна ущільнень проводиться, як правило, одночасно (недоцільно двічі повторювати процес розбирання-збирання мультиплікатора для кожного найменування окремо, повторно зупиняючи комплекс на поточне обслуговування) і відбувається кожні 100-150 годин роботи насоса.

Решітка може прослужити сотні годин, перш ніж стане непридатною для подальшого використання. Час її служби істотно знижується, якщо на одному і тому ж місці вирізати тисячі однакових деталей (достатньо після кожної сотні переміщати нуль деталі щодо робочого стола), або різати на ній товсті матеріали, розраховані на низькі швидкості 5-6 мм / хв. (можна розташувати заготовку безпосередньо на лезах робочого столу, якщо деталі не настільки мініатюрні).

Крім того решітки мають зручні розміри 1000х1000 і 1000х500 і можуть бути поміняні місцями, що істотно продовжує термін їх служби. Решітки також постійно знаходяться в асортименті витратних матеріалів.

І водяне сопло, і змішувальна камера, і абразивна вставка безпосередньо беруть участь в процесі різання і є витратними матеріалами, які найбільш затребувані нашими клієнтами, а тому, постійно знаходяться на складі.

Часові показники, які наводяться нижче, дані для тиску 3000-3200 бар, діаметра водяного сапфірового сопла 0,3 мм, абразивної вставки з діаметром 1,02 мм і гранатового абразиву 80 mesh:

Тут мова йде про внутрішні контурах в крихких матеріалах. Ми рекомендуємо вдаватися до засвердлювання стартових отворів (щоб уникнути первинного удару струменя при пробиванні) в наступних матеріалах: скло (дзеркало, триплекс), а також композити, текстоліти, склотекстоліти, що успішно реалізується за допомогою системи попереднього засвердлювання розробки компанії «Родень». Для інших матеріалів пробивка відбувається без проблем і починається з будь-якого місця контуру або поза зоною заготовки.

З економічної точки зору це питання дуже важливе - пробивка фактично є нульовим контуром з витратою абразиву, води, зносом всіх витратних матеріалів. Чим більше пробивок на товстій заготівлі - тим більше холостої роботи комплексу.

Виходячи з проведених досліджень, скажімо для стали, час пробивання в секундах дорівнює полуторній величині товщини матеріалу (наприклад, нержавійка 10 мм пробивається 15 секунд).

Для інших матеріалів формула залишається справедливою з поправкою на коефіцієнт відношення щільності матеріалу до щільності сталі.

Також в системі ЧПУ передбачена можливість пробивання в русі по колу (діаметром, як правило, 1-2 мм), що істотно знижує час пробивки.

Комплекси гідроабразивного різання ПП «Родень» програмувати не складніше, ніж будь-який верстат з ЧПУ. При хорошому знанні стандартної CAD-програми (наприклад, AutoCAD) конвертація DXF-файлу в ISO-формат через програму конвертації не складає ніяких труднощів. При зміні товщини матеріалу або самого матеріалу змінюється тільки швидкість різання. Навчання персоналу Замовника програмуванню проводиться безкоштовно на робочих площах «Родень» і займає не більше 5 днів.

Оскільки тангенціальне зусилля на заготовку невелике, крім того, відсутній безпосередній контакт між інструментом і матеріалом, немає необхідності в жорстких і громіздких кріпленнях. Достатньо на відносно легкі заготовки покласти зверху вантаж. Великі сляби каменю або металеві листи стандартного розкрою взагалі не привантажуються і тримаються за рахунок своєї власної ваги.

Після введення обладнання в експлуатацію, протягом 12 місяців (2000 годин при робочому тиску 3200 бар) компанія «Родень» надає повне гарантійне обслуговування. При необхідності можливий виїзд технічних фахівців на підприємство замовника. Після закінчення гарантійного терміну, компанія забезпечує сервісне обслуговування свого обладнання: якщо проблема не зможе бути вирішена за допомогою телефонної консультації, протягом 48 годин наш фахівець прибуде для усунення неполадки на місці в будь-який регіон України (не включаючи вихідні дні).

На швидкозношувані деталі (абразивна вставка, струмоформуюче сопло, змішувальна камера, штуцер, рухомі та нерухомі ущільнення і т.д.) гарантійні зобов'язання не розповсюджуються.