За допомогою нашого обладнання, а також кваліфікованого персоналу, Ви можете швидко і якісно розкроїти практично будь-які листові матеріали: фанеру і поролон, пластики і гуму, силікон, скло і дзеркало, керамогранітну і керамічну плитку, граніт і мармур, бетон і залізобетон, всі види полімерних матеріалів, в тому числі композиційні, фольговані і металізовані пластики, всі види металів і кольорових сплавів, включно з важкооброблюваними - нержавіючими і жароміцними сталями, твердими і титановими сплавами.

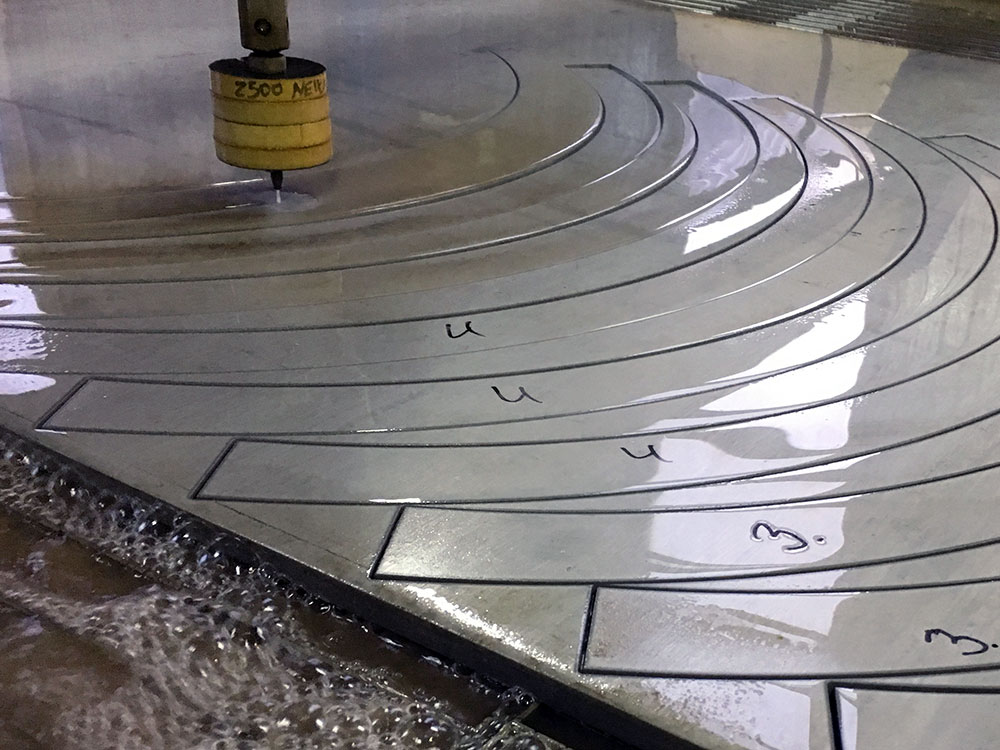

Гідроабразивна різка дає величезну перевагу, яка полягає в тому, що вона не робить термічного впливу на метал в місці розрізу. Ніякі інші передові технології (лазерна різка, плазмова та інші) не мають цих якостей! Пропонуємо обробку "під розмір" габаритних деталей (2500×1500) по довільному контуру з точністю 0,2 мм з чорних і кольорових металів, нержавіючих, розжарених та інструментальних сталей, товщиною до 100 мм без необхідності подальшої механообработки для виробництва фланців, зірочок, кронштейнів, що використовують у машинобудуванні, точних розгорток складних гнутих деталей, розмітимо на габаритних деталях вентиляційні та кріпильні отвори. Це значно спростить для Вас процес виготовлення Вашого обладнання, збереже час і підвищить якість продукції.

Низька температура різу - це відсутність деформації заготовки, оплавлення і пригорання матеріалу в прилеглій зоні, що є вирішальним фактором при обробці особливо чутливих до нагріву матеріалів, наприклад Сталь 65Г. Відсутність термовпливу дозволяє вирізати деталі зі складними профілями без подальшої їх механообработки.

Інструмент різання - вода - одночасно є і охолоджувачем. Підвищення температури в заготовці не відбувається, оскільки генеруєме в процесі різання незначне тепло відразу ж уноситься водою. Відповідно, процес гідроабразивного різання є холодним механічним руйнуванням матеріалу, завдяки чому не відбувається вигоряння легуючих елементів з нержавіючої сталі в прилеглій зоні різання.

Перевага гідроабразивного різання при обробці кольорових металів (алюмінію, міді та ін.) - за рахунок мінімальної товщини різу, точності обробки та відсутності термічного впливу в зоні різу (що дозволяє відмовитися від подальшої обробки). Це веде до значної економії матеріалу і термінів отримання готової продукції. А досвід показує, що вартість матеріалу, пущеного в відхід додатковою мехобробкою, деколи в десятки разів перевищує економію, отриману при виборі іншого методу обробки.

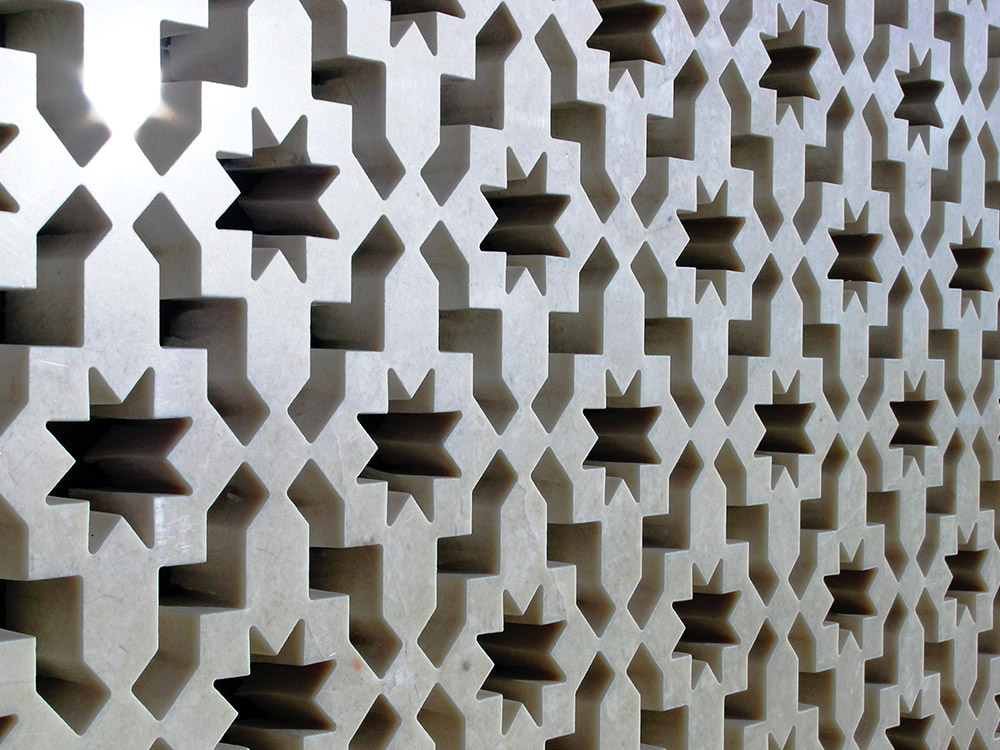

Технологія різання каменю водою дозволяє з високою точністю відтворювати задумане художником. Наявність координатного технологічного столу і відповідного програмного забезпечення дозволяють створювати композиції з різних матеріалів, і складні елементи контурів одних з них будуть з високим ступенем точності поєднуватися з такими ж складними за формою іншими контурами.

Завдяки малій ширині різу, високої точності і повторюваності вирізаних деталей, можна створювати кам'яні килими, мозаїки, панно, декорувати плитку, акуратно прирізати різного кольору і формату керамогранітну плиту.

Наша технологія дозволить Вам втілити Ваші ідеї в цих матеріалах, створити унікальний інтер'єр в будинку або престижний імідж в офісі компанії.

Репутація самого надійного каменю зберігається за гранітом. Зазвичай він має зернисту структуру і різну кольорову гаму: може бути чорним, червоно-бордового відтінку з вкрапленням чорного, білого і сірих тонів. Він кріпкий і міцний, чудово піддається поліровці, стійкий до погодних умов. Через таку витривалість його люблять використовувати для облицювання станцій метро і магазинів. Гідроабразивна різка дозволяє виготовляти з граніту панно для облицювання підлог, стін і камінів, радіусні підвіконня і стільниці, сходи.

Одним з найбільш елітних каменів при оформленні інтер'єру і дотепер вважається мармур. Він володіє дивовижною красою, виглядає дорого і благородно. Мармур може бути забарвлений в однотонний колір або мати вигадливий малюнок. Він чудово піддається обробці і поліровці. Гідроабразивною різкою з мармуру можна виготовити фризи для оздоблення басейнів, фонтанів, ванних кімнат, сходів, карнизів, камінних полиць, розеток, мозаїчних підлог і різних сувенірів.

Великим попитом у дизайнерів і архітекторів світу користуються в наші дні штучні матеріали, в тому числі і штучно створений камінь - керамограніт. Це новітній оздоблювальний матеріал на основі акрилових смол, за своїми властивостями - твердості і довговічності - близький до натурального матеріалу і навіть має перед ним ряд переваг: штучний камінь майже не знає обмежень по колірній гамі, фактурі і чудово поєднується практично з будь-якими дизайнерськими знахідками.

Різка керамічної плитки гідроабразивним способом є найпрогресивнішим методом її розкрою, оскільки не обмежує творчість і дає можливість створювати унікальні та високохудожні композиції на всіх декоруємих поверхнях. Керамічна плитка є досить крихким матеріалом, тому тільки гідроабразивний спосіб розкрою може забезпечити високу точність обробки при створенні складних форм елементів декору. Розкрій плитки проводиться згідно із задумом клієнта і рекомендацій дизайнера, при цьому складність композиції і кількість елементів обмежується тільки фантазією.

Найважливішою перевагою технології водоструменевої різки пластику перед іншими видами його обробки є відсутність нагріву розрізуваних заготовок, тобто відсутність термічного впливу на матеріал запобігає зміцненню, деформуванню, стіканню шлаку або амальгамуванню, а також забрудненню такими елементами як шкідливі випаровування і гази, притаманні іншим видам різання при обробці пластика, пластмас, композиційних матеріалів і т.ін. Повна відсутність пилу, що важливо при обробці склотекстоліту і текстоліту.

Для листового металу, ламінованого пластиком, технологія різання водою часто є єдиним рішенням, яке не робить негативного впливу на зовнішню поверхню покриття.

Склотекстоліт являє собою шаруватий матеріал, отриманий методом гарячого пресування склотканин, просочених термореактивним зв'язуючим на основі суміщених епоксидної і фенолформальдегідної смол. Відповідно, немає більш раціонального, економного і нешкідливого способу різання цього матеріалу, ніж спосіб гідроабразивного різання.

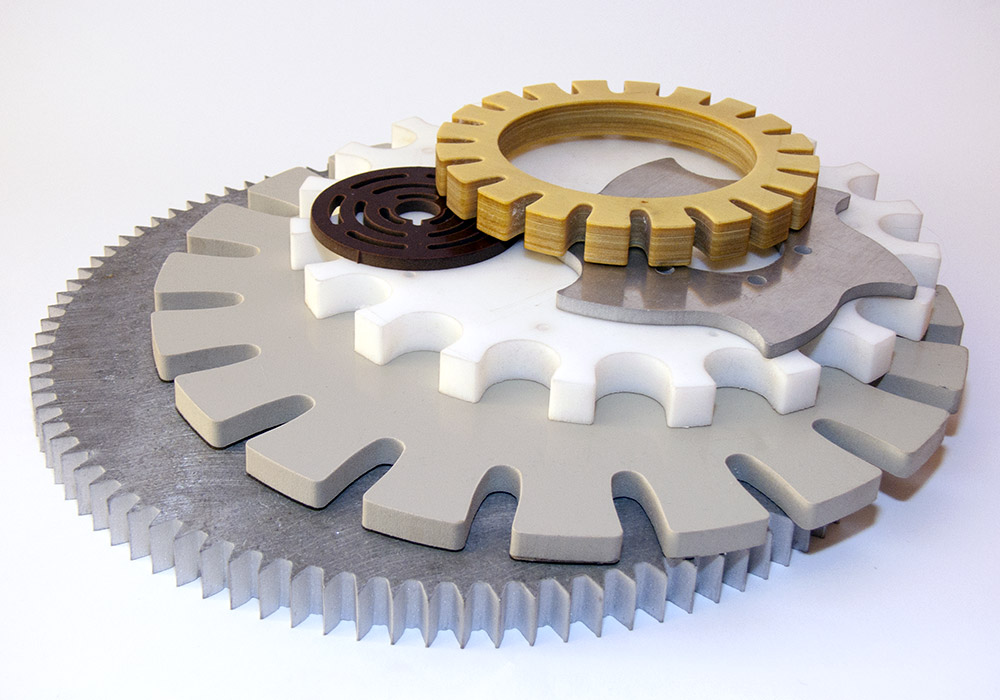

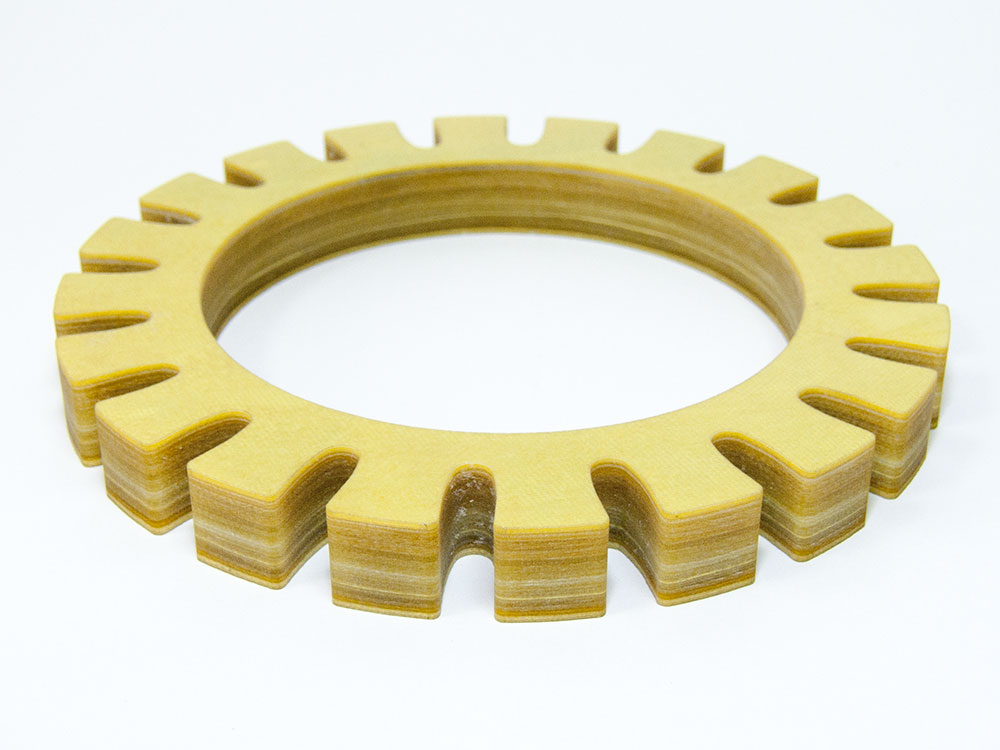

Текстоліт — шаруватий листовий пресований матеріал на основі бавовняної тканини і термореактивного зв'язуючого. Застосовується як конструкційний матеріал для виготовлення прокладкових шайб, безшумних шестерен (в коробках швидкостей ряду верстатів, в автомобільних розподільниках та авіадвигунах). З електротехнічного текстоліту марки А і Б виробляють пазові клини електромашин, шестерні, шківи, вкладиші підшипників, колодки та інше. Жоден інший спосіб різання, крім гідроабразиву, не забезпечить відсутність шкідливого пилу, підгоряння кромки і економії дорогого матеріалу.

Алюмінієва панель DIBOND — це листовий матеріал товщиною 2-6 мм, складається з поліетиленової основи, покритої двома попередньо пофарбованими листами алюмінію завтовшки 0,3 мм. Основне застосування цього матеріалу - — облицювання зовнішніх фасадів будівель, оформлення внутрішніх інтер'єрів, виготовлення рекламних вивісок і логотипів. Єдиний немеханічний спосіб порізки даного матеріалу — гідроабразивна різка.

Капролон застосовується для виготовлення деталей конструкційного і антифрикційного призначення: втулок, вкладишів, підшипників, клапанів, кілець, фланців і т.і.

Фторопласт є унікальним пластиком, отриманим хімічним шляхом. Має виняткову хімічну стійкість до всіх кислот, розчинників, нафтопродуктів, лугів, характеризується малою пористістю, відмінними діелектричними і механічним властивостями.

Вініпласт застосовується для виготовлення облицювальних і конструкційних елементів для всіх галузей промисловості, які застосовують кислоти, луги та солі та їх водні розчини і суміші, а також деякі органічні сполуки.

Гідроабразивний спосіб різки пластику всіх цих видів легкий і не дає шкідливих випарів і оплавлення кромки.

Технологія гідроабразивного різання є єдино можливим варіантом для різання скла і дзеркала (крім традиційних механічних методів). Так, лазерна різка взагалі не дозволяє працювати зі склом, тому що лазерний промінь проходить прозорий матеріал наскрізь, не руйнуючи його, а від дзеркальної поверхні він відбивається. Гідрорізка безсумнівно не поступається алмазному різанню, навіть коли робляться тільки прямі різи, але ніяка інша технологія, крім гідроабразивного різання, не дозволяє отримувати складні контури.

Текстиль, еластомери, волокнисті матеріали, тонкий пластик, продукти харчування, папір, термопласти і ін. матеріали ріжуться струменем чистої води, що досягає швидкості до 200 м/хв. і тиску 3000-4500 бар.

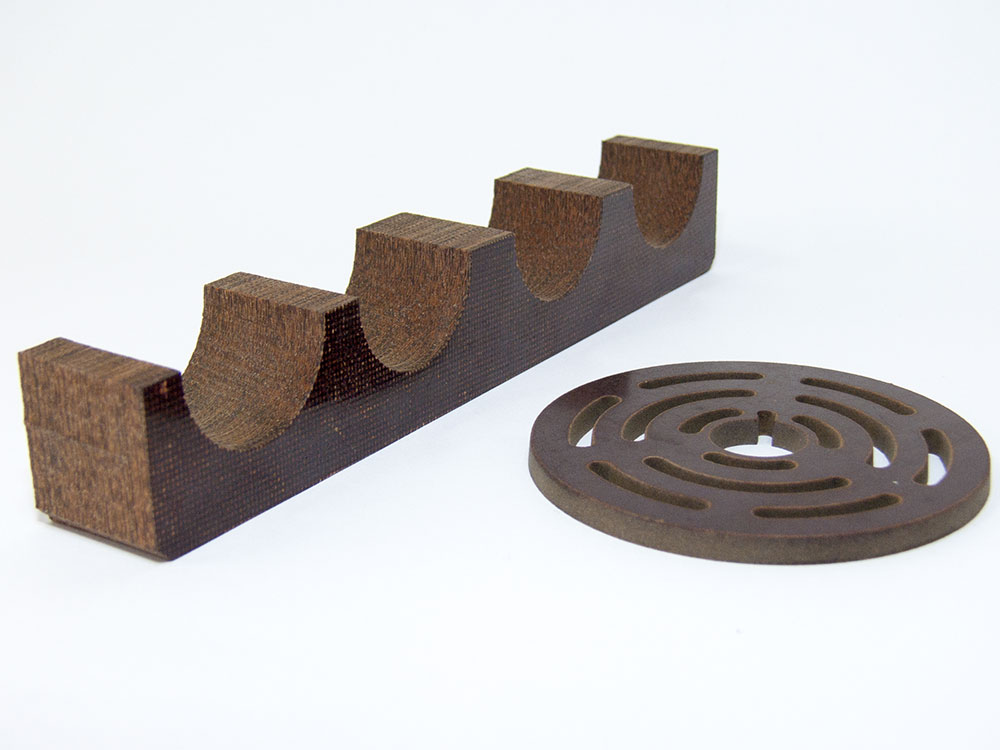

Поролон (пінополіуретан), пінополіетилен, ізолон, пінопласт, мікропориста гума - всі ці матеріали відмінно ріжуться струменем води під високим тиском. Наш спосіб порізки дає можливість виготовляти з цих матеріалів різні м'які підкладки, штативи, ложементи та інше.

Пароніт виготовляють за допомогою пресування суміші, що складається з каучуку, азбесту, сірки і мінерального розчинника. Дану суміш отримують шляхом вулканізації каучуку. Його застосовують в якості прокладного матеріалу і як ущільнювач роз'ємів, частіше в агресивних середовищах або при граничних значеннях тиску і температури. Механічні способи різання цього матеріалу приводять до виділення в навколишнє середовище азбестового пилу, і тільки різка водою дозволять уникнути цього і отримувати довільні за формою і розмірами вироби.

Способом гідрорізки зі звичайної, вулканізованої і армованої гуми дуже просто можна вирізати різні пильовики, ущільнювачі, прокладки. При цьому не відбувається нагрівання матеріалу в зоні різання, тобто виключається неприємний запах і кіптява.

Різка силікону ІРП1265 товщиною 6 мм.