Предприятие «Родень» и есть производитель предлагаемого гидроабразивного оборудования.

Более 25 лет мы работаем в сфере гидроабразивных технологий: разрабатываем, изготавливаем и поставляем гидроабразивное оборудование нашим клиентам.

Мы реализуем комплексный подход для наших потребителей, предлагая не только оборудование, но и расходные материалы, запчасти, техническое обслуживание, ремонт, технологии гидроабразивной резки.

С 2019 года фирма «Родень» приобрела статус авторизированного дистрибютора американской компании AccuStream, что позволяет нам гарантировать своим клиентам оригинальное качество запчастей и расходных материалов, сжатые сроки поставки и эксклюзивные цены.

Предприятие «Родень» – обладатель инновационных знаний и практического опыта в гидроабразивной резке, оборудовании и технологии.

Наша компания имеет крупнейший в Украине центр оказания услуг по гидроабразивной резке (наибольший парк гидроабразивного оборудования и штат квалифицированного персонала).

Приобретая оборудование нашего производства, Вы получаете:

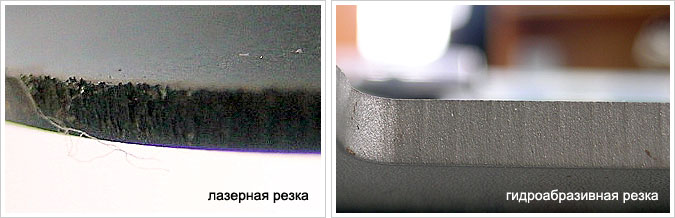

Резка лазерным лучом — очень продуктивный метод, иногда даже более быстрый, и у него есть своя большая ниша на рынке металлорежущего оборудования. Однако у технологии гидроабразивной резки есть ряд преимуществ перед лазером.

Чтобы не вдаваться в подробности, определим их рядом тезисов:

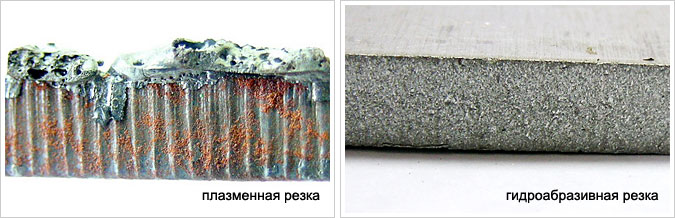

Очевидно, что плазма подразумевает наличие очень высокой температуры, а потому лишь повторим сказанное выше:

Эрозионная проволочная резка дает высокую точность, но делает это очень медленно. Кроме того, требуется использование токопроводящего материала, и возникает зона термического влияния. При порезке:

Если необходимо прорезать сквозные отверстия, резать по контуру, экономно использовать дорогой материал, то струя гидроабразивной смеси делает это более эффективно, быстрее и дешевле. Она гораздо проще программируется, начинает рез с любой точки контура, имеет ширину реза около 1 мм, что снижает отход материала в стружку и не требует постоянной заточки и смены разнообразных насадок, так как нет непосредственного контакта инструмента и заготовки.

А при использовании поворотной головки и соответственной скорости можно полностью избежать возникновения конуса на кромке прореза.

Более 80% станков гидроабразивной резки позволяют вырезать детали с точностью 0,08-0,1 мм. Но для крупногабаритных деталей или толстых материалов достаточно трудно выдержать эти точности. Частично помогает применение повышенного давления, заниженных скоростей, мелкой фракции абразива и использование поворотной головки, программного замедления скорости резки в конце и начале криволинейной траектории. Но можно с уверенностью сказать, что гарантированная точность без всех ухищрений – не более 0,2 мм.

Среди положительных моментов резки под водой, т.е. опускания точки отрыва струи от вставки ниже уровня зеркала воды водосборника, можно отметить снижение уровня шума (до 75 Дб) и исчезновение эффекта инея на стороне детали, где струя входит в материал (легкая матовость поверхности детали на 0,1-0,2 мм в обе стороны от реза за счет распыления мелких частиц абразива при первичном разрушении его о поверхность материала).

Среди негативных моментов – невозможно визуально отслеживать процесс резки.

Черный металл, нержавейка, титан, латунь и подобные по плотности материалы на стандартном давлении (3200 бар) и стандартных скоростях эффективно режутся (имеется ввиду удовлетворительное качество кромки) до толщины 25-30 мм. Разделительная резка с последующей обработкой - до 60мм.

Натуральный камень (мрамор, гранит, базальт), керамогранит, антрацит и конгломерат – качественная резка при стандартных показателях давления и скорости – 30-40 мм, разделительная – до 100 мм.

Капролон, текстолит, пластик и оргстекло – качественная резка 40-50 мм, разделительная до 150 мм. Увеличить толщину материала позволяет увеличение давления струи (3800-4250 бар) и занижение рекомендованной скорости.

Разные компании используют разный абразив – от электрокорунда до обычного силикатного песка. Однако, руководствуясь собственным опытом, можно с уверенностью заявить, что применение граната позволяет повысить скорость резки в 1,5-2 раза при том же качестве кромки, увеличить в 2-3 раза срок эксплуатации фокусирующей вставки, уменьшить расход абразива на минуту резки на 30%. Он не требует пересева, не содержит инертную пыль, обладает прекрасной сыпучестью и минимальной влажностью.

Другой абразив можно использовать, но его режущая способность значительно меньше, он быстрее выводит из строя смесители и абразивные вставки, в результате чего общая стоимость работы с таким песком, вопреки ожиданиям, повышается.

Более подробно о гранатовом абразиве и его качестве можно прочитать в разделе «Расходные материалы для гидроабразивной резки и абразив».

Производится основная масса гранатового абразива в Индии и Австралии, откуда растекается по фирмам-продавцам. Практически в каждой стране имеется специализированный продавец абразива разных фракций (60, 80, 120 и редко – 240 mesh). В Украине гранатовый абразив продается в ЧП «Родень», его стоимость и условия приобретения можно уточнить у наших специалистов.

Для наиболее эффективного реза при условии работы на давлении 3200 бар и использовании гранатового абразива 80 mesh следует применять:

| Диаметр водяного сопла | Диаметр абразивной вставки | Количество абразива |

| 0,25 мм | 0,76 мм | 0,27-0,36 кг/мин |

| 0,36 мм | 1,02 мм | 0,5-0,64 кг/мин |

| 0,46 мм | 1,27 мм | 0,8-1,1 кг/мин |

Подачу абразива можно регулировать и, соответственно, оптимизировать его расход с помощью системы дозирования абразива. Избыточное снижение подачи абразива влечет за собой снижение скорости резки, а значит и производительности. При этом время изнашивания основных узлов, участвующих в процессе резки, и других расходных не снижается. Также и повышение подачи абразива не приносит ожидаемого повышения скорости резки. Есть оптимальные параметры, полученные опытным путем в процессе проводимых исследований, которые получают в виде рекомендаций по эксплуатации наши клиенты.

Что касается регенерации отработанного абразива, то такая возможность существует. Даже существуют специальные комплексы по пересеву, очищению и восстановлению абразива для повторного использования. Но их стоимость в сравнении с мизерным выходом конечного продукта (до 30%) не сопоставима. Кроме того, в процессе механического измельчения первичный гранат приобретает свои характерные острые режущие кромки благодаря форме кристаллической решетки, которые разбиваются и стираются в процессе резки. В результате, вторичный гранат имеет вид гранул обычного речного песка – не ромбическую, а сферическую и уже не может резать на рекомендованных скоростях, вследствие чего — качество кромки значительно ухудшается.

Из выше сказанного, компания «Родень» не считает целесообразным и экономически выгодным использование отработанного абразива.

В базовых комплексах «Родень» резка проводится при рабочем давлении 3000-3200 бар. При необходимости комплексы могут комплектоваться насосами с рабочим давлением 3800 и 4150 бар.

Зависимость простая: чем выше давление – тем выше скорость и качество резки.

Завышение рекомендованного давления для каждого типа насоса может привести к более частому выходу из строя уплотнений и узлов высокого давления, что приведет к общему удорожанию обслуживания насоса, а значит и самого процесса резки.

Ширина реза приблизительно на 10% больше чем диаметр абразивной вставки. То есть при использовании вставки 1,02 мм ширина составляет не более 1,1 мм. Но следует принимать во внимание, что при работе внутренний канал вставки расширяется под влиянием проходящего по нему абразива (приблизительно 0,01-0,02 мм на каждые 8 часов непосредственной работы). Соответственно ширина реза пропорционально растет. На практике вставки используют до получения ширины реза 2 мм.

При использовании обычных головок этот показатель зависит от скорости резки и толщины материала. Для упрощения расчета можно предложить следующую формулировку – при стандартных условиях резки отклонение составляет 20-30% от ширины реза (чем толще материал, тем больше отклонение).

Решения этой проблемы можно предложить: во-первых, уменьшение скорости резки, во-вторых, программное замедление до и после точек изменения траектории перемещения струи (реализовано в ЧПУ «Родень»), в-третьих, использование системы компенсации конусности, которая наклоняет струю под некоторым отрицательным углом относительно плоскости реза.

Этот параметр напрямую зависит от размера водяного сопла и производительности насоса. Так при стандартном давлении 3000 бар и размере водяного сопла 0,3 мм расход воды в минуту непосредственно на процесс резки – 2,5 л. Плюс вода расходуется на охлаждения масла, но она не имеет постоянной величины и зависит от степени нагрева масла (температура в помещении, интенсивность работы, количество холостых переездов).

Циркуляция воды не замкнутая. Вода и с охлаждения, и с водосборника через специальный отстойник сливается в канализацию. Но не составляет труда для предприятий замкнуть использованную воду в циркуляционный контур.

В комплексах от «Родень» используется насос плунжерного типа. Он имеет подвижные и неподвижные уплотнения. Они изготавливаются на предприятиях Украины и их координаты сообщаются клиентам, которые приобрели наш комплекс, для самостоятельного заказа или имеются в ассортименте расходных материалов. Смена уплотнений проводится, как правило, одновременно (не целесообразно дважды повторять процесс разборки-сборки мультипликатора для каждого наименования отдельно, повторно останавливая комплекс на текущее обслуживание) и происходит каждые 100-150 часов работы насоса.

Решетка может прослужить сотни часов, прежде чем станет непригодной для дальнейшего использования. Время ее службы существенно снижается, если на одном и том же месте вырезать тысячи одинаковых деталей (достаточно после каждой сотни перемещать ноль детали относительно рабочего стола), или резать на ней толстые материалы, рассчитанные на низкие скорости 5-6 мм/мин. (можно расположить заготовку непосредственно на лезвиях рабочего стола, если детали не столь миниатюрны).

Кроме того решетки имеют удобные размеры 1000х1000 и 1000х500 и могут быть поменяны местами, что существенно продлевает срок их службы. Решетки также постоянно находятся в ассортименте расходных материалов.

И водяное сопло, и смесительная камера, и абразивная вставка непосредственно участвуют в процессе резки и являются расходными материалами, которые наиболее востребованы нашими клиентами, а потому, постоянно находятся на складе.

Временные показатели, которые приводятся ниже, даны для давления 3000-3200 бар, диаметра водяного сапфирового сопла 0,3 мм, абразивной вставки с диаметром 1,02 мм и гранатового абразива 80 mesh:

Здесь речь идет о внутренних контурах в хрупких материалах. Мы рекомендуем прибегать к засверливанию стартовых отверстий (чтобы избежать первичного удара струи при пробивке) в следующих материалах: стекло (зеркало, триплекс), а также композиты, текстолиты, стеклотекстолиты, что успешно реализуется с помощью системы предварительного засверливания разработки компании «Родень». Для других материалов пробивка происходит без проблем и начинается с любого места контура или вне зоны заготовки.

С экономической точки зрения этот вопрос очень важен – пробивка фактически является нулевым контуром с расходом абразива, воды, износом всех расходных материалов. Чем больше пробивок на толстой заготовке – тем больше холостой работы комплекса.

Исходя из проведенных исследований, скажем для стали, время пробивки в секундах равняется полуторной величине толщины материала (например, нержавейка 10 мм пробивается 15 секунд).

Для других материалов формула остается справедливой с поправкой на коэффициент отношения плотности материала к плотности стали.

Также в системе ЧПУ предусмотрена возможность пробивки в движении по окружности (диаметром, как правило, 1-2 мм), что существенно снижает время пробивки.

Комплексы гидроабразивной резки ЧП «Родень» программировать не сложнее, чем любой станок с ЧПУ. При хорошем знании стандартной CAD-программ (например, AutoCAD) конвертация DXF-файла в ISO-формат через программу конвертации не составляет никакого труда. При изменении толщины материала или самого материала меняется только скорость резки. Обучение персонала Заказчика программированию проводится бесплатно на рабочих площадях «Родень» и занимает не более 5 дней.

Поскольку тангенциальное усилие на заготовку невелико, кроме того, отсутствует непосредственный контакт между инструментом и материалом, нет необходимости в жестких и громоздких крепежах. Достаточно на относительно легкие заготовки положить сверху груз. Большие слябы камня или металлические листы стандартного раскроя вообще не пригружаются и держатся за счет своего собственного веса.

После ввода оборудования в эксплуатацию, в течение 12 месяцев (2000 часов при рабочем давлении 3200 бар) компания «Родень» предоставляет полное гарантийное обслуживание. При необходимости возможен выезд технических специалистов на предприятие заказчика. После окончания гарантийного срока, компания обеспечивает сервисное обслуживание своего оборудования: если проблема не сможет быть решена с помощью телефонной консультации, в течение 48 часов наш специалист прибудет для устранения неполадки на месте в любой регион Украины (не включая выходные дни).

На быстроизнашивающиеся детали (абразивная вставка, струеформирующее сопло, смесительная камера, штуцер, подвижные и неподвижные уплотнения и т.д.) гарантийные обязательства не распространяются.